技术创新是企业内涵式发展的必然要求,是优化提升传统产业、加快转变发展方式的重要举措。通过技术创新提高企业新产品开发能力和品牌建设能力,促进人类科技文明的进步,这既是世界工业发展的客观规律,也为我国工业发展的实践所证明。

我国正处于经济结构的不断优化调整过程中,企业更要加快技术创新,增强主动意识,加强长远谋划,围绕品种质量、节能降耗、清洁生产、安全生产等关键环节,加大技术改造力度,推动企业优化升级。

中国工业大奖是国务院批准设立的我国工业领域最高奖项,由中国工业经济联合会牵头组织实施,自2007年以来,先后两批表彰了40个代表我国工业化的方向、道路和精神,代表工业发展最高水平,对增强综合国力、推动国民经济发展作出重大贡献的工业企业和项目。围绕自主研发与科技创新的主题,本版刊发了部分企业的大胆实践和有益探索,以期对新型工业化道路建设贡献智慧。

特变电工的特别魅力

本报记者 刘书永

23年前的特变电工,是一个资产仅有15.8万元却负债高达73万元的街道小厂,因资不抵债无力发出工资,一度处于濒临倒闭的边缘。如今,这家公司已发展成为国家重大装备制造业的龙头企业,肩负起了振兴国家重大装备制造业的艰巨使命。

特变电工,在23年的发展中究竟握着怎样的法宝?是什么促成了这传奇般的巨变?

长期以来,我国以分区平衡为主的电力发展方式,以及燃煤电厂多处在煤炭匮乏地区的矛盾,导致铁路运输长期忙于煤炭大搬家。与此同时,集中开发的风能、太阳能等可再生能源如何实现规模、大范围地外送,也成为必须面对的问题。

特变电工领导成员很早就敏锐地认识到,发展特高压输变电技术,变输煤为输电,建设绿色、节能、环保的电力“高速公路网”,是解决我国能源传输半径大、跨度大等问题最为有效的途径,在中国发展特高压技术势在必行。

然而这项技术是极其复杂的系统工程,其研发必须要由研制经验丰富的专业化团队才能承担。在中国变压器产品研制领域,沈阳变压器集团有限公司具备这样的实力。

我国第一台110kV、220kV、500kV变压器产品,无一不是出自沈变公司。作为我国变压器行业人才培养和标准制订的基地,沈变曾经孕育了我国整个变压器行业的发展。

2003年,特变电工成功牵手沈变,实现了我国变压器行业优势资源的强强联合,为我国特高压输变电技术的研发输入了强劲的动力。通过与行业优势企业的重组兼并、优势互补和强强联合,特变电工逐步走出一条跨越式发展之路。

目前,重组后的特变电工已形成了以特高压输变电产品研制为核心自主创新体系,不仅为世界首条商业运行的特高压交流工程提供全系列产品,还为世界首条及世界输送容量最大的特高压直流输电工程提供了±800kV特高压直流输电产品,填补了世界空白。

科技创新是第一生产力,是特变电工核心竞争力不断提升的根本保障。

在致力于输变电主业发展的基础上,特变电工传承了我国变压器行业70余年、电线电缆60余年的制造历史,保住了我国这一领域的自主创新平台。

为进一步加大自主创新的力度,特变电工依托国家级工程实验室、企业技术中心、博士后科研工作站和院士工作站,每年将销售收入约5%用于自主创新投入。

自主创新为特变电工带来了丰硕的成果,公司成功攻克了特高压交直流、百万千瓦大型核电、水电及火电主变等输变电领域的世界性课题,实现了103项自主技术重大突破,实现了由“中国制造”到“中国创造”的根本性转变。

经过23年的发展,特变电工全面构建了输变电、新能源、新材料、能源产业四大产业集团,形成独具特色的技术创新能力、品牌影响力及产品竞争力,成为世界电力成套项目总承包企业。

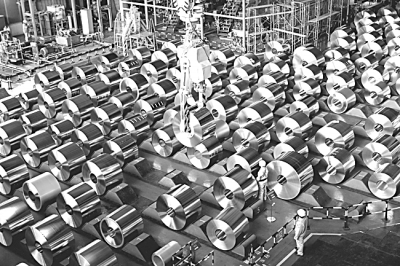

宝钢:开动普通工人的脑筋

本报记者 陈 恒

在宝钢,每天有4件专利诞生。

在宝钢获得的专利中,48%由一线工人创造。

在全国累计获国家科技进步奖的10名工人中,宝钢有3位。

如此厉害的成绩,宝钢怎么取得的?解答这个问题,我们先看两个例子。

2006年,为了缓解原材料价格上涨的成本压力,宝钢金属宝翼制罐公司的职工自发创新,使每个钢罐的白底涂耗量降低了0.06克,相当于节约“米粒”大小的涂料,企业的年产量是6.4亿罐,这项创新每年能节约涂料成本50万元。

2008年,金融危机使钢铁业严重亏损,企业要在危机中求生存,必须降本增效。宝钢炼铁技术工人储滨和他的团队,结合在一线岗位上的经验,改变传统操控方式,在2009年,为宝钢降低成本3.89亿元。

宝钢集团董事长徐乐江说:“,我们就是要把一线职工身上蕴藏的巨大创造潜力激发出来,他们的工艺创新和合理化建议一般都不是实验室里的技术员能够想到的。”

从“小米粒”到降低成本几亿元的“大贡献”,宝钢职工的创新发生在岗位上的每一个环节。宝钢对一线职工的每一个新想法都不会忽视,想尽各种办法、完善激励制度、构建创新体系,来激活工人们的“头脑”。

平台上的各项创新成果都与考核、收入挂钩。职工申报专利,受理奖1000元,授权再奖1000元,如果是发明专利则有4000元奖励,合理化建议奖励10至50元,技术创新重大成果奖50万-100万元,形成了由低到高的奖励系列。目前,宝钢已经有40多名一线职工,因为善于创新,领上了50万元的高额年薪。

宝钢将职工技术创新纳入企业管理,搭建了职工创新小组、创新工作室、创新活动基地“三位一体”的职工创新平台;建立了以激励职工创新为核心的一系列配套管理制度,形成了职工与企业共同发展的价值导向和持续改进的创新文化。

这些构成了宝钢“蓝领创新”经验的丰富内涵,带领越来越多的职工在技术创新上取得了丰硕的成绩。宝钢的12万名职工,现有经济技术创新小组7985个,共完成课题19902项。近3年来,宝钢职工提出并实施合理化建议48.9万条,申报专利4178件、授权专利2841件。

这些通过“蓝领创新”取得的巨大成绩,不断完善着宝钢的知识产权创新体系。如今,宝钢通过积极融入国家技术创新体系,形成了碳钢、不锈钢、特钢三大产品标准系列,累计主持修订了91项国家标准,确立了在冷轧板钢国标领域的主导地位。

当钢铁业进入微利时代、国内钢铁行业同质化竞争日趋激烈之时,宝钢凭借自己独特的创新模式,在市场规模和实现盈利上都走在了同业前列。2011年上半年,宝钢以占全国钢铁业6%的产量,创出了行业近20%的利润,居行业之首。这么高含金量的经营业绩,与宝钢高素质的员工队伍密不可分。

今年4月28日,宝钢获得中国工业大奖。评审委员会对宝钢的评语是:宝钢作为钢铁行业自主创新的领军企业,通过二次创新和自主集成创新,形成了具有宝钢特色的技术创新和自主创新体系。这一句话,浓缩了宝钢30多年来走过的发展道路,道出了宝钢“蓝领创新”模式的宝贵经验。

瓦轴:“行业长者”为何焕发青春?

本报记者 刘书永

当记者走进已有73年历史的瓦房店轴承集团时,却感觉它更像一个朝气蓬勃的年轻人:火热的生产现场,年轻的管理团队,年轻的研发团队,勇于进取的技术研发和管理理念。究竟是什么让“已逾古稀”的瓦轴焕发了青春和活力?答案是人才。

目前,轴承行业在国内尚未形成专门的人才培养机制,人才相对缺乏。“没有项目,研究人才很难招来,即便来了恐怕也难留得住。”瓦轴副总经理孙茂林告诉记者。

如何才能吸引高端研究人才?瓦轴领导层经过审慎考虑,决定在企业每两年召开一次科技大会,通过企业发展立项来吸引国内外专家、人才。以项目吸引人才的策略,为瓦轴带来了丰富的研究型人才储备。

目前,瓦轴集团通过承担国家“973”计划高端轴承技术研究项目,已有7名国内相关领域的中国工程院院士和30名专家学者加盟瓦轴的研发团队,为完成国家“十二五”规划中发展的重点装备提供配套。

通过科技创新大会,企业还建立了评聘学科带头人、技术专家、科技新秀的制度。对于作出重大创新的工人,可破格聘为技术专家。对技术人员的公关项目和重要成果,公司每年还拿出100余万元进行奖励。

截至目前,瓦轴集团有18000多种轴承产品全部拥有自主知识产权,成功研制了2000多种国外限制出口的轴承产品,并正以平均每天3种新产品的速度扩大轴承配套领域,改变了我国许多重点领域的关键技术装备长期依赖进口的状况,实现了部分核心部件的国产化。

“十二五”期间,瓦轴集团提出,要建设成为行业内精密技术领先、绿色制造覆盖、信息技术集成、环保节能达标的现代化企业。

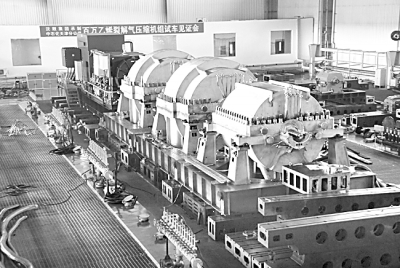

沈鼓集团:从“蓝色旋风”到“国家砝码”

本报记者 刘书永

对普通人来说,沈阳鼓风机集团股份有限公司是一家默默无闻的企业;但在行业内,它却是大家公认的“蓝色旋风”,每次创新评比大会,它都能独拔头筹。在重大技术装备行业,它凭借“技术领先”的杀手锏,不断打破国际垄断,一跃成为“国家砝码”。

中国必须有自己的乙烯国产化装备,沈鼓当仁不让。如今,乙烯装置国产化率已达80%以上,中国石化工业已经具备了采用自主技术建设百万吨级乙烯装置的能力。该套装置的核心设备——裂解气压缩机正是由沈鼓集团自行设计和制造的。

“外国能做啥,我们就能做啥!”沈鼓集团董事长苏永强的话掷地有声。

上世纪70年代引进压缩机技术;80年代初生产第一台样机;1985年实现批量生产,沈鼓人通过几十年矢志不渝的技术引进、消化和创新,在乙烯国产化道路上实现了长足的进步。

如今的沈鼓,已具备年产100万吨大型乙烯装置、千万吨炼油装置、大型长输管线压缩机、125吨大推力往复压缩机,以及100万千瓦核电火电用泵、国防海军装备用泵等重大技术装备配套能力。

身着蓝色工装的沈鼓人,在历次创新评比大会上,总能成为大会的焦点,被业内称为“蓝色旋风”。

“尊重人才,让人才施展才华,是沈鼓一直秉承的人才政策。”苏永强说。

为了全面提升综合实力,沈鼓将“人才育成”视为企业发展的基石与命脉,培养了一支高素质的员工队伍:工程师552人、高级工程师314人、教授级高工55人、享受政府特贴41人,占专业技术人员总数的73.5%。

为了更好地培养人才,沈鼓与国内知名院校通力合作,建立了国家级技术中心和研发中心。人才培养,为沈鼓的技术创新奠定了基础、插上了翅膀。

石化工业有句俗话:压缩机一响,黄金万两。压缩机一停,效益为零。压缩机组作为生产乙烯原料的核心设备,能否保证持续运转对石化企业至关重要。

“我们的杀手锏就是技术领先!”沈鼓人,对自己的产品拥有十足的信心,“我们提供给国家的,是与国际先进水平比肩的产品,是用沈鼓人身家性命作抵押的产品。”

遵循着“为客户生产价值”的理念,沈鼓人的创新步伐从未中断,产品不断向超大型、尖端化、世界级迈进,目前沈鼓产品在国内市场占有率已达85%以上。

太重:创新领跑行业先锋

本报记者 邱 玥

作为新中国自行设计、建造的第一座重型机器厂,太原重型机械集团以创新为驱动力,推动传统产业向高端化、成套化和国际化转型,同时开拓风电、核电等新兴领域,走上了良性循环的快速发展轨道。

多个“第一”见证创新之路

“由我们自主研发的75立方米特大型矿用挖掘机已经投料生产,这是由太重创造的又一个‘世界之最’。”在太重技术中心副主任李爱峰看来,太重挖掘机系列产品的更新换代是一个厚积薄发的过程——从引进消化,到吸收创新,再到自主创新、拥有完全知识产权,挖掘机的研发历史,见证了太重的创新之路。

“上世纪90年代,由于掌握不了核心技术,只能是给外国公司打工,过去我们承担80%的设备工作量,得到仅20%的利润,收获与付出永远不成正比。”太重技术中心矿山机械研究所高工、挖掘机主任设计师王晓明感叹,“从1983年开始引进国外技术,到自主设计制造的20立方米挖掘机得到用户肯定,太重走了二十多年,而从20立方米挖掘机到世界最大的75立方米挖掘机的研发制造,太重仅仅用了六年多时间。这样的变化,与我们掌握了产品核心技术不无关系。”

目前,太重制造的大型矿用挖掘机整机技术性能都已达到国际一流水平,为国家节省了超过30%的设备购置费用。

此外,300吨以上大吨位铸造起重机,国内市场占有率达到95%,并实现批量出口;国内规模以上的无缝钢管设备几乎都出自太重,是世界上第三家能够生产全系列、高品质钢管生产线成套设备的企业;油膜轴承、大型倾动装置打破了国外垄断,国内占有率80%以上……太重的技术创新,为创造一个个“第一”提供了强大的支撑。

新领域持续拉动创新引擎

“风电技术若从德国公司引进,仅一台3WM整机就要耗时3年、花费3.5亿元,而太重开发3台整机,从研发到并网仅需要3年,花费只需1亿元,均为国外引进的三分之一。”太重技术中心常务副主任王首成说。

2009年至2010年,太重开始自主研发、生产、安装1.5MW、2MW风电整机装备,均于当年并网发电,意味着太重具备了自主完成风力发电整机设计和制造能力。今年,该集团已研发完毕并着手上马3MW风电整机项目。

近年来,太重开始陆续进军风电、核电等新能源领域以及高端制造产业。太重先后为秦山、福建福清、台山等核电站设计制造了70余台套、十几个品种的核电站专用起重设备。目前,太重在核电环形起重机设计上已具备了与世界先进水平同步的实力,据了解,该集团已经把发展核电装备作为拓展新能源板块的重要部分,写入了企业“十二五”规划。

“如果说前几年技术创新支撑了企业的发展,那么现在创新可谓是引领了企业发展。”太原重工技术创新部副部长肖利民介绍,连续多年,太重研发经费占企业总收入的比例都超过了5%,走在了同行前列;同时,拥有国家授权专利126项,企业新产品产值贡献率也达到了50%以上。

沈阳机床:高端实现高速度

本报记者 陈 恒

据美国加德纳数据显示,2010年沈阳机床股份有限公司的经济规模在世界机床行业中排名第2。而在2002年,沈阳机床还排在30名开外。8年时间,沈阳机床的销售收入和工业总产值都增长了10倍,利税总额增长9倍。如此高速的增长,沈阳机床是如何做到的?

“过去多年,我们对技术研发的投入都占年销售收入的5%左右。”沈阳机床集团董事长关锡友介绍说:“这对处于薄利行业的机床企业来说是很困难的,需要承担很大压力。”

但没有这个魄力,不承受这种压力,肯定就走不出这条创新之路。“在国际机床行业的新形势下,市场需求升级,过去占主导份额的传统普通型机床产品逐渐让位于以高端数控机床为代表的智能化创新产品。”关锡友说,必须进行产品结构调整,向高端产品集中优势兵力。

沈阳机床抓住了时机,及时进行了转型,从制造模式走向了创新模式。如今,沈阳机床自主创新能力显著增强,数控机床产品已形成8大类、19个系列、300余种规格,全部为自主研发。2010年9月,沈阳机床带着自己具有“低成本、国际化”水准的新五类产品,亮相世界第一大机床展——“芝加哥机床展”,中国机床企业以自主创新品牌开始在世界中高端机床领域崭露头角。

在技术创新的同时,沈阳机床也形成了以企业为主体、产学研结合、开放式的社会化创新体系,培养造就了一大批骨干技术人才。沈阳机床牵头组建了由国家六部委发起的数控机床创新联盟,被工信部确定为“十二五”期间高速复合加工中心及关键技术创新平台。沈阳机床的创新由“主动推动”走向了“自我强化”的可持续之路。

(除署名外,本版照片均为资料图片)

上一版

上一版

缩小

缩小 全文复制

全文复制